中交第二公路工程局有限公司 710065

摘要:在保证施工安全的前提下,为达到单线铁路隧道施工进度和经济效益的最优化,肯尼亚内马铁路恩贡山隧道采用微台阶法开挖施工工艺,通过设计制作专用开挖台车解决上下台阶平行作业,过程中对围岩支护参数根据围岩变化情况进行动态调整,确保施工安全,提高施工效率,增加经济效益。

关键词:单线铁路隧道,微台阶法,开挖,平行作业

0引言

我国在20世纪70年代引入新奥法,得到迅速推广,取得了良好的技术经济效果。新奥法是一种适用于软弱破碎围岩地段修筑隧道的基本方法,其理论基础是围岩具有自承能力,强调隧道开挖要充分发挥围岩的自承能力[1]。根据围岩的自承能力不同,隧道开挖方法分为全断面法、台阶法和分部开挖法[2]。其中,台阶法根据台阶长度,可分为长台阶、短台阶、超短台阶(微台阶)法。对于Ⅳ、Ⅴ级软弱围岩,一般采用超短台阶法或者分部开挖法施工[3]。本文以肯尼亚内马铁路恩贡山隧道为依托,通过对微台阶法开挖施工技术进行研究总结,形成适用于肯尼亚地区单线铁路隧道的开挖技术。

1工程概况

肯尼亚内马铁路恩贡山隧道位于内罗毕恩贡镇西北部5公里,属东非大裂谷东翼山区边缘地带。起讫里程为DK34+826~DK39+324,全长4498m,洞身最大埋深约108m。恩贡山隧道为单线有砟铁路隧道,隧道轨面以上净空面积42.17m2。隧道围岩以强风化~弱风化的玄武岩和凝灰岩为主,围岩等级主要为Ⅳ、Ⅴ级围岩,掘进时Ⅳ、Ⅴ级围岩地段均采用微台阶法施工,Ⅳ及围岩掘进循环进尺控制在2.4m以内,Ⅴ级围岩循环进尺控制在0.8m以内。

2工程重难点

⑴施工空间狭小,工序干扰大。本隧道为单线隧道,净空断面小,施工组织难度大。如何实现隧道快速施工而达到良好的经济效益是关键所在。

⑵隧道地质构造复杂。隧址区处于地壳运动的活跃地带,沿裂谷走向发育着大量的正断层,本条隧道共有8条发育断层带,给施工安全带来重大隐患。

3施工工艺

台阶法施工工艺如图1所示。

4装运设备配备

隧道施工机械设备根据隧道长度、断面大小、辅助坑道设置、附属洞室设置、地质条件、施工方法、工期要求等因素进行配置。施工机械配置与施工方法相配套,注重经济合理,科学发挥机械的总体效率。

小断面单线铁路隧道对挖装运设备选型的要求较高,一号隧道最小断面为61.41m2,(是否加个断面图)爆破后初支间净宽可达6.9~7.2m,综合考虑设备的宽度和施工效能进行选型,选用宽2.86m的装载机与宽2.5m的自卸车组合,可为装载机提供较多的装渣活动空间,有效提高出渣效率,缩短工序时间。

(1)自卸汽车选型

经比较选择8m2自卸汽车(单桥)能满足要求,具体参数见表1所示。

.png)

图1台阶法开挖施工工艺流程框图

表1自卸汽车参数一览表

.png)

.png)

图1自卸汽车及混凝土罐车

同时,为将机械利用最大化,在配置自卸车数量时,根据断面方量、运距、装渣时间、自卸车运输速度等进行动态配置,自卸车形成循环。选取典型的IV级围岩围岩施工参数进行计算,隧道断面面积68m2,每循环进尺2.4m,考虑1.5倍的松铺系数,则每循环开挖方量为244.8m3。单桥车每车装运量按照8m3/车,每循环装运车次为31车。

50型装载机装一铲3m3按照1.5分钟计算一车需要3分钟,加上倒车时间3分钟总共加起来需要6分钟。运距按照最远2km计算,出渣车速洞内平均按照15km/h计算,则每车行驶在区间内所需的时间为[6+(2000m÷15km/h)×60]×2=28min。每循环出渣用时为244.8÷8×5÷60=3.06h,则所需出渣车辆数量为31×28÷60÷3.06≈5辆。

通过现场实测,在施工至最大运距时,每循环投入自卸汽车5辆,满足现场需求,且可以针对运距的长短,进行自卸车辆的增减。

(2)装载机选型配备

单线铁路隧道由于断面小,一般装渣可供选择的装载机为40型和50型,40型装载机灵活性好,但装渣量少,效率较低;(主要是动力)50型装载机灵活性相对较差,但装渣量大,效率较高,同时考虑装载机在装渣过程中的活动受限,因此需采用侧翻式装载机。

一号隧道隧道采用的自卸汽车车宽较小,弥补了50型装载机车宽的缺点,形成配套组合,同时对避车洞进行扩大,解决错车等问题,所以综合考虑单线隧道单个工作面配备一台40装载机和一台50型侧翻装载机即可满足要求;50型装载机主要承担出渣任务,40型装载机主要承担洞内物资运输任务。装运渣机械配套组合见图2所示。

.png)

图2 50型侧翻装载机和自卸车配套组合

(3)挖机选型配套

单线铁路隧道施工配备挖机时,需综合考虑施工效率和断面的适应性,小型挖机180(18吨以下)灵活性较好,但施工效率低,臂展较短,大型挖机灵活性较差,但施工效率高,臂展较大。隧道内挖机施工主要用于找顶和仰拱开挖,220型(22吨)挖机可实现找顶与上导断面清理同时进行,缩短工序时间。本隧道开挖断面高为9.6m,断面高度较大,围岩强度高时小型挖机无法满足挖仰拱和找顶的要求。在开挖仰拱时,挖机掉头次数较多,小型挖机效率较高,因此综合考:本隧道配备220(22吨)型挖掘机(图3)主要承担隧道找顶和清渣工作和150(吨)型挖掘机(图4)主要承担仰拱开挖工作。

.png)

图3220型挖机清底 图4150型挖机挖仰拱

通过现场实测:针对不同工序进行合理配备机械,有效提高施工效率。

(4)喷射混凝土设备

喷射混凝土优先采用湿喷台车施工,相对喷浆机性能更优越,喷射混凝土质量更好,同时喷射效率高,可有效缩短工序耗时。喷浆机喷浆速率较慢,受人为因素影响较大,人工成本高。

项目之前采用湿喷台车施工,但在施工过程中容易出现湿喷台车配件损坏的现象,项目处于海外环境下,湿喷台车的专用配件采购周期长,较为困难,而湿喷机调配准备时间短,配件易采购。因此,本隧道通过加工拖板车将多台喷浆机形成喷浆机组。

通过现场实际对比分析,由于单线隧道断面小,喷浆方量较少,喷浆机组较湿喷台车效率高,喷浆台车更适用于大断面隧道。

(5)仰拱栈桥设备

在隧道钻爆法施工中,施作仰供对隧道掘进的影响较大。大多数钻爆法施工的隧道采用简易临时栈桥的方法进行仰拱施工,但是由于其结构形式简易,需要在两端采用机械设备采用进行移动,灵活性较差,安全性能差,不但仰拱施工质量难以控制,而且开挖、衬砌不能同步进行,导致施工效率低。

相比于简易栈桥仰拱施工,自行式仰拱栈桥采用带行走系统的栈桥跨越仰拱施工区段,各种车辆设备和人员在栈桥上正常通行,栈桥下部可进行仰拱钢筋绑扎、仰拱及填充浇筑作业等,解决了掌子面开挖支护施工与仰拱施工同时进行的问题,从而实现隧道施工快速安全推进,大大提高了施工生产效率。

内马一号隧道采用10m长的自行式仰拱栈桥施工,自行式仰拱栈桥集配套边摸(考虑钢边止水带夹具)、端头模板(考虑中埋式止水带夹具)、行走电机为一体,大大缩短了模板安装、定位和转移的工作量及时间,提高了施工效率。一次性完成10m仰拱浇筑减少了单线隧道洞内工序转换,减少了施工缝,有效地解决了仰拱施工与掌子面施工之间的干扰,加快了施工进度,保证了施工安全,节省了人员和设备的投入,取得了良好的经济效益。自行式栈桥如图5所示。

.png)

图5集弧形模板、端头模板一体化的自行式栈桥

.png)

图6整体性钢模板衬砌台车

(6)二次衬砌设备

洞内仰拱边墙施工完成后,两侧边墙宽度仅有5.1m,二衬台车的宽度直接影响洞内机械的通行,综合考虑挖、装、运、混凝土罐车等施工机械配置,采用门架式整体性钢模板台车,同时考虑标准断面和一般锚段两种断面形式的适用性。门架下部宽度3.45m,上部2.6m,高度4.35m,满足洞内二衬到掌子面机械的通行条件,提高了二次衬砌前方装运车辆的出渣效率,同时在一般锚段施工时,通过拆除螺栓,加装调节模板,缩短了模板改装时间。整体性二衬台车如图6所示。

5开挖台车改装

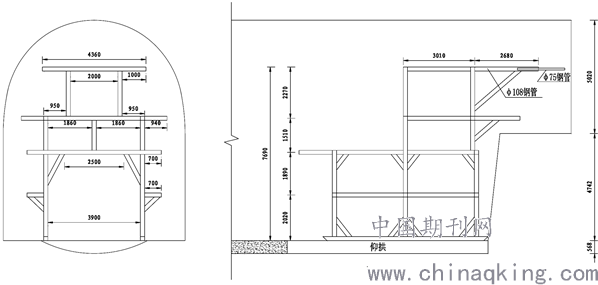

本隧道设计了一套可伸缩的悬臂式开挖台车。台车设计为3层,台架顶层前端加焊φ108钢管,内置φ75钢管,采用销子连接,调节钢管的长度来实现台车前臂的伸缩,从而缩短台车改装的时间,提高施工效率;台架主要采用I20工字钢作为主骨架,两侧平台采用I18工字钢,台架底部采用双工字钢作为滑道,增加接触面积,减少围岩软弱带台车下陷情况,便于装载机推送;台架站人平台满铺钢筋网。开挖台架如图7所示。

(2)爆破控制

根据现场实际,邀请爆破专家对隧道控制爆破进行专项设计,从炮眼布置、炮眼深度、装药段数、转药量、起爆顺序等方面进行控制,形成施工专项方案,在施工过程中严格落实,并根据围岩情况进行动态调整,控制超欠挖,确保施工安全。

6工法浅析

微台阶法上下台阶掌子面间距一般控制在3m左右。对于Ⅳ级围岩采用“2-4-6”模式进行循环前进,即掌子面上台阶向前掘进2榀拱架(2.4m),下台阶左侧、右侧同时推进2榀钢架,下台阶左、右施工时错开两榀拱架间距保证安全,爆破时上、下台阶同时爆破,(爆破时注意左、右错开部分围岩不能爆破),达到上下台阶同时爆破、出渣、钢架安装、喷射混凝土完成单次循环作业,从而避免上下台阶交叉作业造成的相互影响,达到提高功效的目的。

7结束语

采用微台阶法开挖以后,根据围岩支护型式,设计循环进尺Ⅳ、Ⅴ级围岩为2.4m;现场合理安排施工工序,每天可以达两个循环以上,爆破效果良好,施工进度做到了“短进尺、弱爆破、快循环”,并确保了施工安全及施工质量,有效的保证了预定工期。

图7前端悬臂式开挖台架